随着消费电子的持续发展,对印制线路板制造技术提出了更高的要求,印制板上的金属化过孔向高厚径比方向发展。传统的直流电镀(DC)在面对12:1以上高的厚径比金属化通孔电镀时,镀层的均匀性问题越来越突出,给印制板制作后工序带来严重的影响。在对此类高厚径比通孔金属化时,人们一直在寻找更可靠、更高效的孔金属化技术。脉冲电镀可在孔内镀铜厚度不变的情况下,大大降低表面铜层厚度,因而可减少蚀刻的侧蚀,可实现细线路的制作。

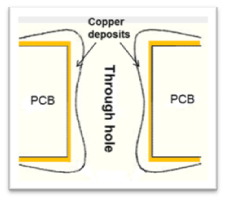

在脉冲电镀过程中,电流在每秒钟内正反向切换很多次。一个周期的作用过程中,典型的是正反向时间比是20ms:1ms,即正向作用20ms的时间后,电流切换成反向作用1ms。在反向作用期间,电镀添加剂有机物分子从板面脱附开来。高电流密度电镀效率高,加速剂分子在高电流密度区脱附快于低电流密度区,作用结果就是高低电流密度区镀层更加均匀。对于通孔,尤其是高厚径比通孔,孔口是电流密度最高的区域,孔内则是电流密度较低区域。在普通直流电镀(DC)下,得到的往往是“狗骨头”模型(如图1),而在脉冲电镀系统下,可以得到孔内、外很好的镀层分布效果。

图1 直流电镀中高厚径比通孔铜镀层分布示意图(“狗骨头”状)

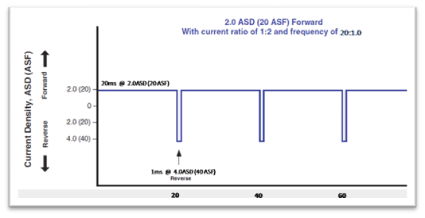

图2 脉冲电流波形示意图

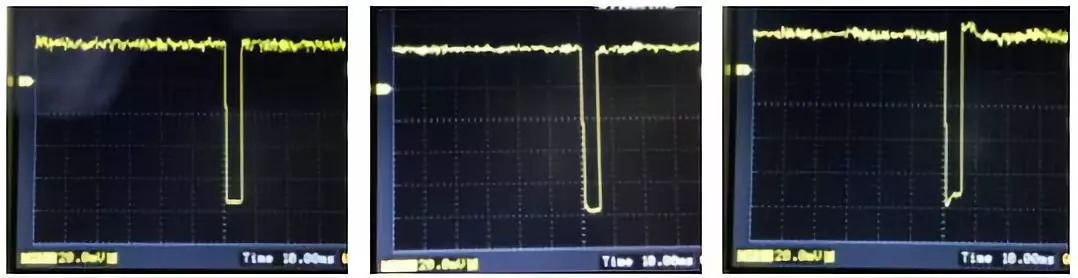

反向脉冲电镀工艺使用的是专用的脉冲整流机输出的周期脉冲电流,输出电流的理论波形如图2所示。每个作用周期内,整流机系统通过内置电流切换系统得到一个预设的反向输出电流,采用示波器可以测试实际输出的电流大小和波形稳定情况,如图3所示。

图3 脉冲电流实际波形示意图

从图3来看,电流从正向稳态变至反向稳态是一个逐渐变化的过程,而不是突变;同样从反向稳态变至正向稳态也是一个逐渐变化的过程。出现这种现象主要是由线路回路中的电感引起的。脉冲电镀系统的电感主要来源于以下三个方面:1、脉冲电源自身的电感;2、联接线缆的电感;3、电镀设备如阳极杆、电镀飞巴等。这些因素使得电流在正反向转换的过程中,多了缓冲作用,从而延缓了正反向两电流稳态之间的更迭变换。

目前针对脉冲电镀参数优化文章报道甚多,但是在实际脉冲波形扰动对通孔深镀能力影响的研究较少,电镀铜直观看到的只是一个结果,影响它的有药水和设备,在脉冲电镀中脉冲电流是一个关键因素,他会对添加剂的吸附和脱附产生影响。本文通过调整对比不同阴极接线方式及震动模式来测试输入到PCB板上的实际电流波形,并进一步测试其在超高厚径比通孔电镀均匀性能力差别。通过本文的阐述,以期加深对脉冲电镀波形影响的理解,为进一步提升电镀能力提供改善方向。

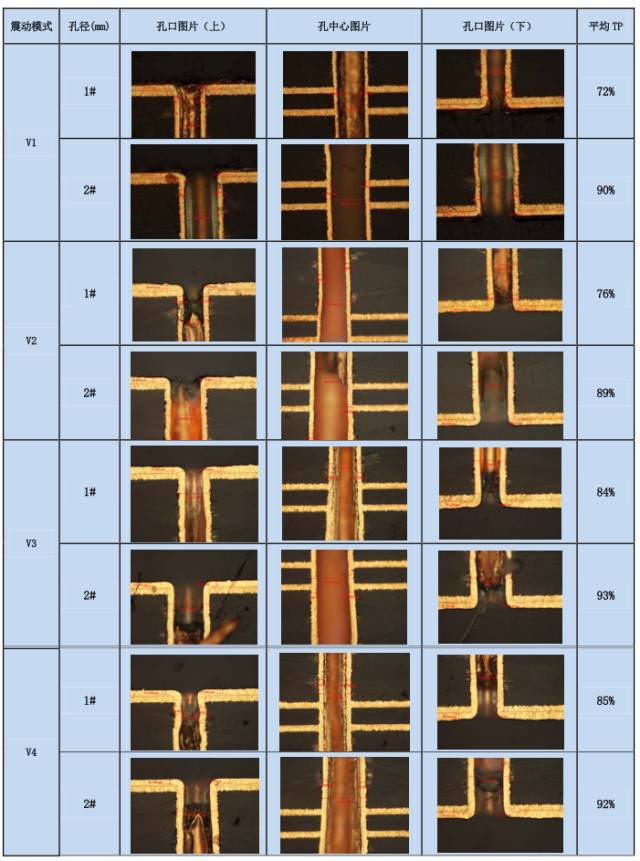

测试是在一条6000L的脉冲电镀生产线上实施的,试验板尺寸为18 inch×24 inch,板的厚度为5.0mm,孔径为0.15mm(1 #)和0.2mm(2 #)。

测试方案

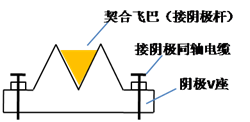

为了考察阴极接线方式对输入到板上电流波形的影响,设置了两种不同的接线方式。一种是传统的飞巴与V座的契合方式,阴极导线连接在V座上,通过V座导电;另一种是阴极导线直接连接在飞巴上导电(如图4所示)。

图4 两种不同接线方式示意图

(上:飞巴契合方式;下:阴极一体化方式)

同时为了考察震动方式对脉冲电镀波形的影响,设置了几种不同间隔的震动模式,振幅和普通直流一致。V1:震动20s,停止20s;V2震动20s,停止60s;V3:震动20s,停止120s;V4:震动20s,停止180s。

实验过程电镀参数统一使用15ASF的正向电流密度,1:4的正反电流比,120:6ms的正反时间比。制作测试板,读取通孔的镀通率数据。

表1 脉冲电镀方案

序号 | 接线方式 | 震动模式 | 电镀参数 |

1 | 飞巴契合 | V1 | 正向电流密度:1.5ASD 反向电流密度:6.0ASD 正反时间比:100:5ms |

2 | V2 | ||

3 | V3 | ||

4 | V4 | ||

5 | 阴极一体化 | V1 |

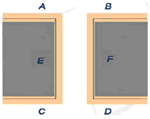

采用金相切片的方法表征脉冲电镀试验板的深镀能力,数据读取示意图如图5所示。

图5 通孔深镀能力表征示意图

本文中用6点法来表征通孔的深镀能力,计算方式为:TP(%)=[( E+F)÷2]/ [(A+B+C+D)÷4] ×100%结果与讨论

脉冲电镀过程与直流电镀最大的区别在于其拥有高电流短时间的反向电流的作用,采用示波器可以将输出的电流展示出来。如图6所示为在脉冲电镀条件下,不同状态下用示波器检测到的波形情况。对比三个图可看出,对于阴极一体化接线方式,振动对其基本没有影响;而采用飞巴契合的方式,在没有振动的情况下,其波形较好,当振动打开后有较多的噪音影响,且输出正反向电流有略微波动。

图6 不同接线方式实际波形图

(左:阴极一体化;中:飞巴契合方式无振动;右:飞巴契合方式有振动)

阴极一体化的接线方式,一方面减少了中间V座的传导媒介,减少了两个界面接触电阻,有利于减小脉冲电流的传输电感。另一方面避免了振动对实际输出波形的影响,有利于生产过程中PCB板承接电流的稳定。实际生产过程中,强烈震动会造成飞巴两端与V座契合处有微小的平移,影响接触,产生更多的杂波噪音。从波形测试结果看阴极一体化的方式要在整个电镀过程中波形的稳定上好于飞巴契合方式。

下面是在相同条件下测试得到两种连接方式在高厚径比通孔电镀上的深镀能力结果。

从上表可以看出,对于高厚径比通孔来说,阴极一体化方式的阴极接线方式更加有利于深镀能力的提升。这和上述波形稳定情况相吻合,进一步证明在脉冲电镀过程中波形的重要性。不同震动方式对深镀能力影响

在传统PCB电镀过程中,经常会发生由于气泡堵孔而产生的孔无铜情况。孔内气泡产生一是由电镀缸鼓气形成的微小气泡进入孔内;二是在前处理清洗不彻底,造成PCB板孔壁在后续铜缸电镀溶液不浸润,形成“真空区”。虽然电镀缸有摇摆等机械搅拌,但是气泡一旦进孔,受表面张力的影响,就很难驱除。故对于大批量制作,采用震动方式是必不可少的。

由上述实验分析结果可知振动对于脉冲电流波形有较大影响,进而对电镀效果产生负面影响。阴极一体化方式虽然有利于深镀能力的发挥,可以最大程度减少输入到PCB板上的脉冲电流的变形,但是这种方式飞巴不能独立运行,不利于进行大批量自动化生产。故需要对飞巴契合连接方式的震动模式进行调整,以减少震动对波形产生的影响,使其也能得到满意的镀通率。

下面是在阴极和飞巴契合方式条件下,在不同震动模式下测试得到的深镀能力结果。

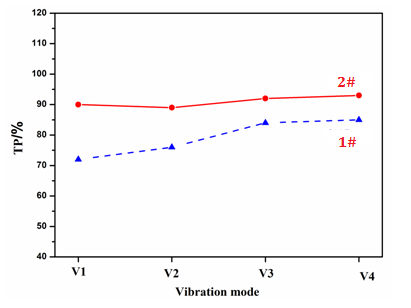

图7 不同震动模式下不同孔径通孔深镀能力变化趋势图

从图7可看出,超高厚径比通孔的深镀能力随着震动间隔时间的加大总体呈现向上趋势,但当间隔时间在120 s以上时,虽然TP还是上升,但是其改变已经变得很缓慢。脉冲电镀过程中,震动模式对镀通率的影响上,主要受制于实际电镀板面电流波形情况,震动对于扩散层厚度的改善不是关键因素(药水流动)。对于普通震动模式(震动20s,停20s),虽震动强烈,表面、边上孔内药水交换更好,但是整个电镀过程震动时间占比一半,波形的扰动严重,最终导致其深镀能力不佳。随着震动模式中震动停止的时间的加长,波形扰动比例降低,TP逐渐提高。同时,考虑到震动对孔无铜的改善,其间隔时间不能是越长越好,从实验数据来看,可选择震动20s,停止120s的方式来调节脉冲电镀的深镀情况。

脉冲电镀过程中波形的扰动对高厚径比通孔的电镀均匀性有较大影响,实际生产过程中需要通过对生产设备进行改造来减小对脉冲波形的扰动,提高输出电流的稳定性。

研究发现,阴极同轴电缆接线直接与阴极飞巴相连能够有效减小震动对波形的扰动,进而得到较好的通孔深镀能力。试验表明,对于超高厚径比的通孔,采用阴极接线一体化的方式,深镀能力可以提高十五个百分点。而对于目前在大批量生产中普遍采用的飞巴与V座契合式的连接方式,可采用调节震动模式来减小波形的扰动,提高通孔的电镀均匀性。实验得出,震动20s,停止120s的振动方式可以得到较为满意的高厚径比通孔电镀均匀性。